株式会社今野製作所は1961年に創業し、製造現場でモノづくりをしております。

事業内容は、油圧機器事業と板金加工事業の2つを柱としており、近年では機械設計や構造解析を承るエンジニアリング&サービス事業、福祉機器事業も展開しております。

本共同研究は、板金加工事業のメンバーで取り組みました。同メンバーは量産されない一品物の板金加工を担当し、研究及び実験機器の設計から製作までのオーダーメードサービスを提供しております。主な取引先としましては、理化学機器商社・メーカー、医薬品メーカー生産技術部門、大手物理・工学・生物系研究室、公的研究機関となっております。

ベテランの熟練技能者と若手の次世代技能者においては、技能レベルの差がとても大きくなっており、この差をどう早く埋めていくのかが課題となっておりました。

この課題について、本共同研究に発展する前の2013年頃から、株式会社エー・アイ・エスとCreative Worksを含めた3社にて、現場のモノづくりにおける人材育成の議論・連携を行ってきました。溶接は、板金加工業のコア技術となります。溶接技能は人的作業のため、作業者各人の経験の積み重ねと習熟に頼っていたのが実情であり、現場任せのOJTだけによる育成に難しさを感じていました。もっと新しい技術継承の方法はないかと模索していく中で、溶接熟練技能へのデジタル活用のアイデアに至りました。

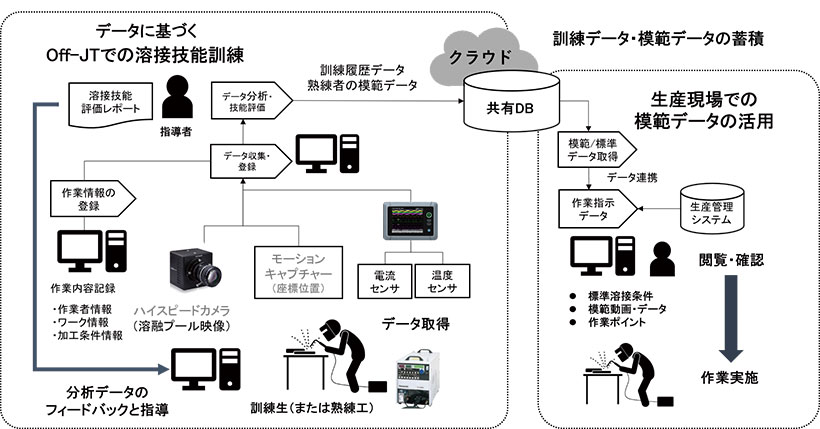

溶接技能訓練支援システムを構成する3つの要素は次の通りです。

1. データの見える化

溶接中のトーチと身体の動きをモーションキャプチャーの座標データとして取得しデータを可視化、さらに訓練者と熟練者のデータの比較が行えるようにしました。言葉で伝達するのが難しかった溶融プールの状態については、ハイスピードカメラ映像による視覚情報を用いることによって訓練者が理解しやすいようにしました。

2. 訓練にデータや映像を活用するためのシステム

作業者の情報、作業対象の情報、加工条件をデータベース(溶接技能訓練支援システム)へ登録し、指導者の分析・評価を含んだ技能評価レポートを作成します。これらの情報はデータベースに蓄積され常時閲覧・参照可能となります。

3. 溶接訓練支援システムで蓄積されたデータの現場での活用

溶接の基本技術を6種類、板厚を3種類と分類することで、合計18種類の標準データを定めました。訓練データと共に比較に使用した模範データも蓄積されます。模範データは実際の生産現場において閲覧・参照できるため、標準条件として活用することができます。この模範データによって他作業への応用もできるようになり、生産性向上を可能にします。

概要図

主に3つの成果を挙げることができました。

1. 技量差分の明確化

データを用いて溶接技能を可視化・比較することで、熟練者と初中級者の技量の差分が明確化できました。作業者の技能レベルの客観的な評価が可能になったことで、技能向上目標が明確になり、計画的な育成が可能になります。教える側にとって、データ活用によって指導の負担軽減が図られ、さらには遠隔からの指導も期待できます。

2. 教わる側にとってやりがいのある訓練プログラム

「見て盗め」ではなく、めざす姿、改善すべきポイントが訓練者本人にとって明確になるため、技能向上へのモチベーションを喚起する効果があると感じています。データを見ながら講師側と受講者側が対話しながら学習する姿は、これまで技能訓練校等でも見たことがなく、新しい溶接の教え方になる可能性があると手応えを感じています。

3. 製造現場における標準・模範データが参照できる

データ参照によって、段取り時間と溶接条件の判断時間が短縮されることで生産性が向上します。また、作業者による技量のバラツキが少なくなることも期待できます。

今後はこの仕組みを溶接初級者の育成・訓練だけでなく、より高度な溶接技術の分析にも応用していく予定です。最終的な目標である付加価値・生産性向上に向けて、さらに溶接データを分析・蓄積するとともに、開発したシステムも継続的に改善・改良して行く予定です。

アピールポイントとして胸を張りたいのは、小規模な製造業のメンバーが勉強しながら自分たちの手でシステムを作り上げたことです。自分たちで作ったからこそ現場の細かなニーズに合わせられ、これからも自分たちでシステムを改善・改良していくことができます。ぜひ、同じような取り組みをしている中小企業、町工場の現場の方々と情報提供、意見交換や支援もしていきたいと考えています。

今後の課題は、なにより「継続していくこと」でしょうか。中小企業にとって研究費や時間を捻出することは簡単ではありません。共同研究で学んだことは、実施課題を明確にして共有化・スケジュール化し、確実に進捗させることの大切さです。この経験を活かしていけば、通常業務をこなしながら研究も進めていけると考えています。そのうえで、下請け型ビジネスからの脱皮とサービス化に挑戦していきます。データを武器に、お客様の課題解決につながるソリューションビジネスとして発展させていきます。お客様から難しい溶接だからここに任せようと言ってもらえるよう、全社・グループを挙げて取り組んでまいります。