株式会社MAZINは、2018年6月に創業し、現在は東京都中央区日本橋に拠点を構えています。

創業以来、製造業のお客様向けにAI・IoTのシステムを開発し、販売させていただいております。

創業後間もなくはお客様ごとの個別課題向けにソリューションを提供しておりましたが、その中から共通する課題を抽出し、現在はソフトウェアパッケージとして提供させていただいております。

企業HP : https://www.mazin.tech/

射出成形の現場からいただいた、「日々の立ち上げ時における成形条件の調整が熟練者頼みになっている。」、「国内で調整した条件に従って、海外工場で成形を行っても不良品が発生してしまう。」といったお客様の声に対し、弊社の技術で解決していけないだろうかと思ったことが研究開発のきっかけとなっております。

成形品質を金型内部状態の計測結果に基づいて定量化できるという前提のもと、金型内センサーデータを活用した成形条件調整技術の開発へと至りました。

これまでの生産現場におけるIoT化の多くは、設備に取り付けたセンサーから稼動データを収集し、見える化を行うといったものでした。そのため、収集したデータに基づいた「判断」は人手によって行われていました。

一方、本研究開発では収集したデータを基にベイズ学習モデルによって成形条件の調整を行うことができます。類似する製品はこれまでに発表されておりませんでした。

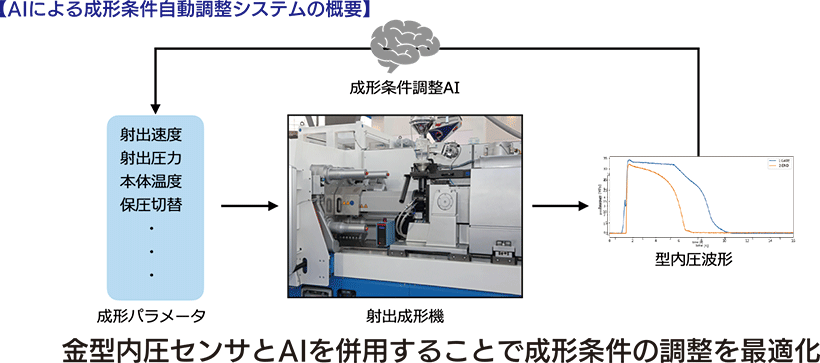

公募型共同研究で実施した研究開発内容は2つあります。1つ目は、最適成形条件探索方法の開発です。金型に取り付けた圧力センサーで収集したデータから良品成形時の圧力波形をAIに学習させ、同一の圧力波形となるように成形条件を自動調整します。2つ目は、金型内部状態推定方法の開発です。成形時に生じた不具合原因の特定のためにコンピュータ・シミュレーションが行われることがありますが、パラメータ探索範囲が広範でかつ1回あたりのシミュレーションにかかるコストも大きいことが知られています。この課題に対して、金型内部の圧力データを活用した動的ベイズ学習モデルによる状態推定を行うことで、不具合原因の究明を効率化することに寄与します。

概要図

射出成形で使用される樹脂材料は、温度や湿度といった環境の変化や、材料ロットのばらつきによる影響を受けやすく、品質の安定化が困難な加工方法とされています。そのため、成形条件の調整による品質の安定化は熟練者によって行われています。

開発したシステムを適用することにより、射出成形の非熟練者であっても成形条件の調整が効果的に行えるようになります。これにより、技能伝承が十分に行われていない現場であっても成形にかかるリードタイムを短縮することが可能となります。

また、開発した金型内部状態推定方法を適用することで、不具合原因の究明が効率化されることにより、生産コスト削減や省電力化、環境負荷低減に寄与することが期待されます。

研究開発を進めていく中で、熟練者とAIとで異なるアプローチにより成形条件探索を行っていることが明らかになりました。開発した技術を実際に使用していただく際に、この点がどのような課題として顕在化するかは今後も継続的に検証を進めていきます。

今後は、プロトタイプを複数の企業様に検証用に使用していただくことになっております。検証期間中に、製品化に向けた課題抽出や、システムへの改善要望を取り入れていきブラッシュアップを行う予定です。

販売初期においては、製品の使用感を持っていただくために無料トライアルの実施を行うことを検討しております。