株式会社MAZINは、2018年6月に創業し、現在は東京都中央区日本橋に拠点を構えています。

当社は製造業向けに、各製造工程に適したAI技術を開発し、自社開発のAIアルゴリズムを搭載したIoTシステムを提供・販売しています。

具体的には、金属を削って製品を作る切削加工や、プラスチック樹脂を溶かして金型に射出することで成形品を作る射出成形など、多様な生産工程に対応するAI技術を開発しています。これらのAIアルゴリズムを生産設備に導入することで、従来は熟練技能者の経験に頼っていた機械操作や品質判断をAIが支援します。その結果、技能の継承や人手不足といった製造現場の課題を解決し、生産性の向上への貢献を目指しています。

2020年に発生した新型コロナウイルスの感染拡大に伴い、各分野でリモートワークが普及しました。しかし、生産現場では人が直接設備を操作する必要があり、リモートワークの導入は進みませんでした。

この状況を受け、遠隔地から生産設備の稼働状況を監視し、不具合の発生を通知する「生産設備一括監視システム」を開発する必要性を感じたことが、開発のきっかけです。

また、2020年には1台の設備に取り付けるIoTソリューションとして、東京都立産業技術研究センター(都産技研)と共同研究を実施しました。その際、次世代通信技術と本研究が高い親和性を持つと確信し、今回の公募型共同研究への応募提案に至りました。

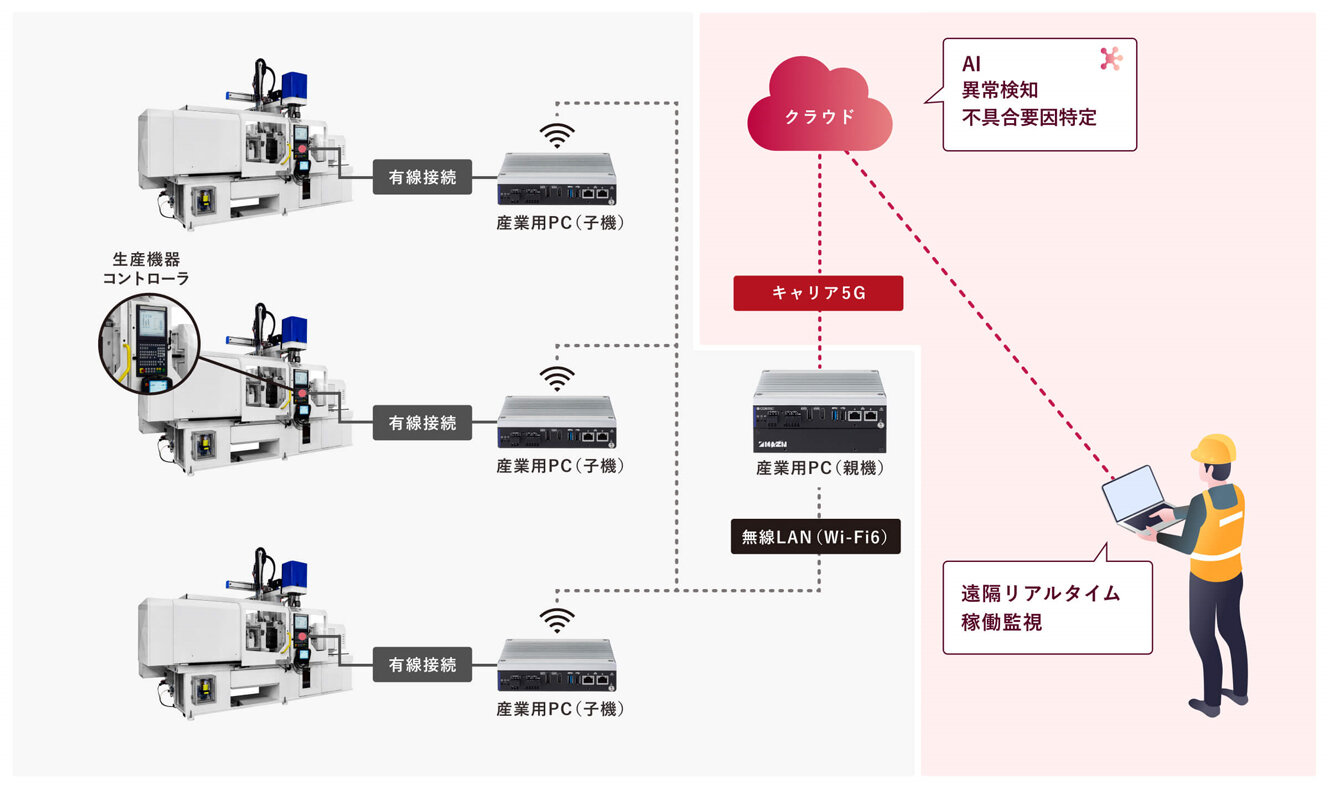

1年間の研究開発を通じて、プラスチック製品を生産する射出成形機を対象とした生産設備一括監視システムを開発しました。工場内で複数の射出成形機が稼働するなかで、他の通信設備を監視・制御する通信機器との電波干渉を防ぐために、次世代通信規格であるWi-Fi 6を活用した通信機能を導入しました。

研究開発の過程で都産技研が保有する射出成形機を利用できたことで、システム設計を効率化することができました。また、生産設備一括監視システムと外部ネットワークとの間の通信には5Gの高速通信を採用しました。稼働中の射出成形機からデータを収集し設備不良を検知するAIアルゴリズムを開発し、生産設備一括監視システムに組み込みました。これにより、設備不調検知ならびに不具合発生時の原因特定をリアルタイムで実行することが可能となりました。

実際の工場における実証実験として、約1ヶ月間の射出成形機の連続運転時に生産設備一括監視システムを運用し、その有効性を検証することができました。また、実証実験中には射出成形機メーカーから「研究成果の一部を活用したい」という提案があり、当初は想定していなかった新たなニーズにも気づくことができました。

複数の射出成形機メーカーのデータを横断的に収集することで、様々な機種が混在する工場へ導入することができるようになりました。また、生産中の変化や動きをリアルタイムで把握することで異常検知や最適な生産方法に対する課題発見が進みました。これらの成果は、今後のさらなる発展につながっていきます。

概要図

生産設備一括監視システムを導入により、多数の設備が稼働する現場でも、遠隔地から少人数で効率的に設備の状態を監視できるようになります。

また、AIが設備の不具合の兆候を検知し、原因を特定するため、現場にいなくても迅速な対応が可能になり、不具合の未然防止につながります。

このシステムの発展により、製造業務のリモートワーク化を促進し、より柔軟で効率的な運用を実現します。

現在、自動車メーカーや大手自動車部品メーカーに対してニーズヒアリングを行っています。また、共同研究終了後には、要因特定AIアルゴリズムとWebアプリケーションの改修を行いました。

事業化の方針として、生産技術部門を持つ企業を主要ターゲットに、伴走支援型の導入を検討しています。日本国内では、生産技術が生産現場に浸透するという慣習があるため、伴走支援を通じてシステムの活用を定着させることを目指します。

複数の生産拠点で監視システムを展開する際は、システム利用料および保守費用を年額課金の形で提供する計画です。

さらに、国内だけでなく海外展開も視野に入れています。まずは、日系企業の海外工場への導入を第一段階とし、現地の商習慣を掴んだうえで、各国の現地企業への提案を進めていく予定です。