株式会社名取製作所は創業60年間で培ったノウハウを活かし、量産プレスをはじめとしたプレスによる試作加工や、金型の設計・製作まで自社内で一貫して行っているプレス加工のエキスパートです。またスポーツ義肢、義足、義手の製作も行っています。

製造業の経営において、量産品の品質を安定化させることは顧客満足と信頼につながり、歩留まりを減らすことで利益は増えます。株式会社名取製作所では多品種少量でありながら、納入ロスや納期遅延を起こさずに生産するために、現場の従業員に裁量を与えて生産計画や在庫の平準化にあたっていましたが、品質上の歩留まりが上がらないという課題に直面していました。また不具合が発生してから品証がその原因を突き止めるまでに、かなりの時間を要していました。

生産ロットの中に複数の不良が立て続けに起こることもあり、その原因をいち早く知ることが解決の第一の方策であることは明確でした。そこでIoT技術を導入し、生産プロセスをデータ化することで、現場の作業状況を「見える化」しました。

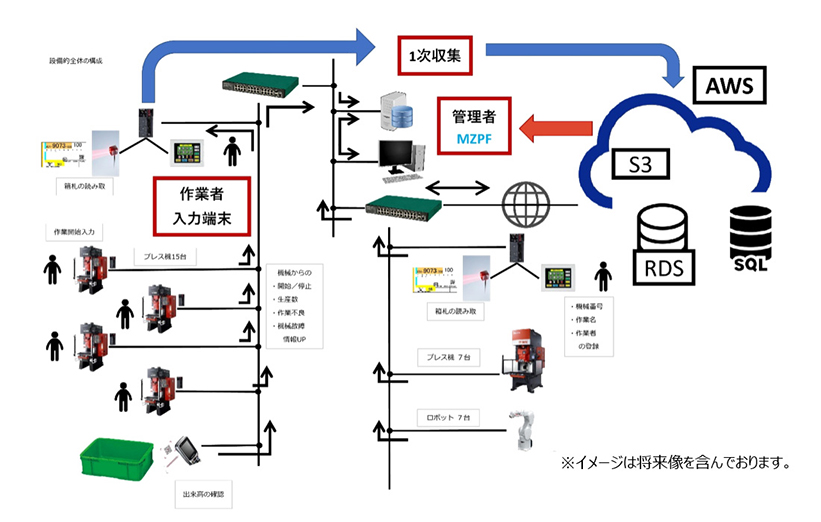

名取製作所ではアームピースの量産プレス加工において、多品種少量生産とリードタイムの短縮を目指しています。今回は「人・機械・材料・手順」の4つに着目し、それらの情報をネットワークを敷設して一元的に集約できるようにしました。「MZプラットフォーム」を使って情報を「見える化」することで、さまざまな角度から生産プロセスの改善点を見つけ出すことができます。「MZプラットフォーム」とは産業技術総合研究所(産総研)によって企業のものづくり支援を目的に開発されたソフトウェア開発・実行環境です。産総研と関りを持つ都産技研のアドバイスを得て、本システムの開発が進められました。

名取製作所にはソフトウェア開発を専門とする従業員はいませんでしたが、都産技研と関連のあるソフトウェア開発企業と出会い、共同体としてアプリケーションの構築に取り組みました。

概要図

「見える化」では、いつどの機械で誰が何を加工したかのデータを収集し、それをクラウドに蓄積。蓄積されたデータを知りたい形にチャート(グラフ)化します。

各プレス加工機がどの程度稼働しているかをチャートで確認することで、頻繁に機械の異常停止が繰り返されている事象に気づくことができました。チャートから作業者が特定できるため、その作業者がなぜそのような加工を行っていたのかを迅速に発見することができ、作業改善に結び付けることができました。

これ以外にも、作業者が加工を一時的に停止する「チョコ停」の頻度やその長さから、加工における異常が類推できました。作業者間の加工レートを比較すると、作業手順に違いがあるということや、単位時間あたりの加工ペースが落ちている原因がプレス機の部品の劣化であったことなど、多くの改善箇所を見つけることができました。

開発を始めてから1年間での成果は、製造管理者視点側では問題点を顕在化し改善に結び付ける手段を得られたことにあります。本システムは管理者と作業者が情報を共有し、改善に向かうためのコミュニケーションツールにもなっています。さらに生産の主体である従業員に対し、これからは作業者自身がこのツールを利活用していくことが求められます。自分自身の作業を振り返り自ら改善点を見つけ出すことのできるアイテムとなれば、一層の生産性の向上が望めます。

また今後は、ボトムアップの改善活動として使っていくと同時に、将来的に同じような課題を共有している同業製造業に対し、IoT化を提供できるようなソフトウェアを企業パートナーと組んでパッケージ化し、販売からコンサルティング、導入サポートを行うことも視野に入れています。製造業におけるIoTの導入を促進するビジネスを進めていくことが目標です。

株式会社名取製作所の製造業経営では、品質上の歩留まりが上がらないことや、不具合が発生してから原因を突き止めるまでに時間を要することが課題となっていました。

その課題を改善するためにIoT技術を用いることで、人・機械・材料・手順の各データを収集・蓄積し現場のデータを可視化することに成功しました。

これにより大幅な改善箇所を見つけることに繋げられました。