各種の半導体ウェハを「貼る」「削る」「磨く」「剥す」装置のメーカーです。

特に炭化ケイ素(SiC)、窒化ガリウム(GaN)、インジウムリン(InP)などの化合物半導体ウェハは「硬く」「脆い」性質で加工が困難ですが「より薄く」「より鏡面に」「より平坦に」する技術を持っている会社です。

当社は独自の機構を持ったマウンター、研削機、研磨機、デマウンター装置とプロセスノウハウをもって、これら加工が難しい化合物半導体ウェハを薄くすることができます。

他装置メーカーと比較して、各装置がすべて揃っているのは秀和だけです。お客様の工程をワンストップでご提案できる強みがあります。

IoTの思想起源は20年程前に遡ります。

当時の工場スタッフは、装置の不具合や故障などが発生した際、時間やスタッフの都合に関係なく24時間365日の呼び出しに一生懸命応じておりました。装置を設計する立場となり、このような精神的にも肉体的にも厳しい環境下で働くスタッフと、その家族をどうにか幸せにすることは出来ないものかと考えるようになったのが最初のきっかけです。

そこで「人や物が移動するのではなく、データを動かせないか」という発想が生まれ「遠隔監視」を考案しました。これにより「部品の寿命予測」「計画的な予知保全」を行い、スタッフの緊急出動回数も減少し労務改善に成功。

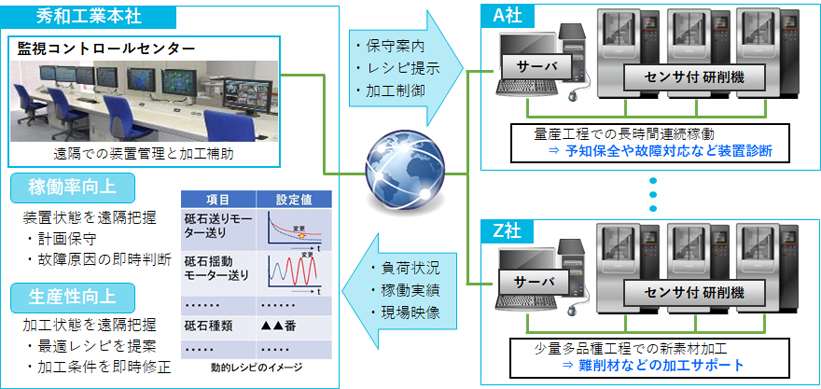

そして昨今のインフラ高速化とIoTの普及によってこの技術を発展させ、ウェハ加工技術の新規構築など装置運用をリアルタイムで遠隔サポートできないかという考えに至り、安心と利便性を特徴とした「IoT次世代グラインダー SGM-5000IT」を開発いたしました。

今回の開発では「人や物が移動するのではなく、データを動かす」という点に着目し、状況判断支援システムの開発、リアルタイム加工制御の手法開発、研削レシピ構築作業のシステム化を目指しました。

状況判断支援システムでは、データ解析の演算を独立化してスタンドアロンにする事で既存設備への追加を可能となるように作成。FFT解析ならびにMT法に基づく異常検知など、解析部分に専用のIoT向けユニットを採用したことで汎用性を向上させ、コストダウンも図りました。

また外部から工場内にアクセスする為のセキュリティ面をどうするかが今回の開発の1つの課題となっていましたが、こちらにはセキュリティ機能を強化したLTE通信タイプのルータを採用し、現場のネットワーク環境に依存しないセキュアな通信を確立することができました。

今回ネットワーク構築、研削に関する技術支援やアドバイスなど、都産技研のサポートもあり、本製品の付加価値を上げ、製品化が実現しました。

概要図

本研究開発では、研削機にIoT技術を活用する事で遠隔地から異常発生時の時間に戻して装置各所を動画で確認する事ができます。これにより、現場に技術者を派遣しなくても故障箇所の確認等の初動対応が可能となり、スタッフの緊急出動回数も7割近く下げられることが見込まれています。

他にも使用時間、回数に応じて故障予知を行い部品交換時期の通知を行うこともできます。これにより生産ラインを止めることなく余裕を持った部品交換が可能となり、非稼働日にメンテナンスを行う等、無駄の無いサポートも実現いたしました。

また従来では新たなウェハ素材の場合は加工方法の探索を補佐するために当社加工プロセススタッフが現場を訪問して動作内容の修正作業を実施していました。しかしIoT機能によりデータ設定を外部から行うことで、いつでも何度でも再調整が可能になります。

現在は展示会など公の場での披露も増えており、遠隔で監視ができるという営業展開のしやすさから新規顧客や海外からのお客様の引き合いも増えています。さらに既存のお客様のニーズから既存機をIoT化するためのオプション機能の開発も進めています。

また、先述の運用保守に関するIoT機能の部分のサブスクリプション化や、難加工材の遠隔からの研削支援など加工ノウハウに関するソリューションビジネスを検討中です。ニーズのリサーチを積極的に行い、ご要望に合わせた段階で各プラン(契約コース)を選択できるように企画していきます。

IoT化することでお客様と常時繋がっている利点を活かしながら今後のビジネス展開を進めていきたいと考えております。